18621011507

屬性:行業新聞 作者:網站管理員 來源:本站原創 訪問量:771 日期:2022/7/19 13:48:11

01-義齒材料

納米ZrO2可明顯提高陶瓷的室溫強度和應力強度因子,從而使陶瓷韌性成倍提高。利用納米ZrO2制備的復合生物陶瓷材料具有較好的力學性能、化學穩定性、生物相容性,是一種很有應用前景的復合型生物陶瓷材料,尤其在齒科材料和人工關節等方面。

生物材料是指具有天然器官組織功能或部分功能的材料,是生物醫學科學的最新分支學科,具有廣泛的應用前景。其中,生物陶瓷由于具有優良的生物相容性和穩定性、美觀性等優點受到人們青睞,在臨床上已被廣泛應用于口腔修復領域。

氧化鋯增韌陶瓷作為一種新型精細陶瓷,具有良好的機械性能(斷裂韌性、強度、硬度等)、生物相容性和穩定性、美觀性、熱導性和成形性,能很好解決常規全瓷冠材料強度和韌性不足的問題。其次,其作為一種優良的生物惰性陶瓷,無論是作為口腔修復體還是植入體均表現出優異的化學穩定性能,完全滿足作為口腔修復材料的標準。

與其他傳統修復材料相比,氧化鋯修復體具有如下優勢:

具有能與金屬相媲美的機械性能,可完全承受后牙的咀嚼力;

納米級氧化鋯顆粒更細,更光滑,不易附著菌斑,改善了美觀程度,材質、顏色與周圍自然牙齒組織接近;

全瓷冠內無金屬支撐物,一方面能提高患者對外觀的滿意度,另一方面對X光射線無阻射作用,臨床不必擔心與磁場有關的檢查;

組織相容性良好,置入后不會受到唾液、齦溝液的腐蝕,對口腔內軟組織無毒性作用,在全瓷冠修復材料(單冠、固定義齒)、種植材料、樁核材料等方面取得了長足發展,成為口腔醫學領域的研究熱點。

氧化鋯是理想的全瓷牙材料,但是我國在全球種植牙市場中只占據了約1%的市場。這并非是我國需求市場小,而是因為氧化鋯全瓷牙的高價格(約3000/顆)造成了較低的市場滲透率。受益于我國經濟發展,人民對全瓷牙接受程度及對口腔義齒重視程度的提高,以及我國加速老齡化的現狀,氧化鋯全瓷牙在義齒行業的市場滲透率有望進一步提高。江蘇福瑞思粉體科技有限公司總經理郝小勇先生曾在2017年中國鋯鉿年會上提到,他近期曾經親自對河南省氧化鋯全瓷牙齒的市場需求進行過實地調研,結論是僅僅一個河南省,一年氧化鋯牙齒需求量市場就有一個億。預測2020年我國氧化鋯義齒市場將超過20億元。

02-人工關節

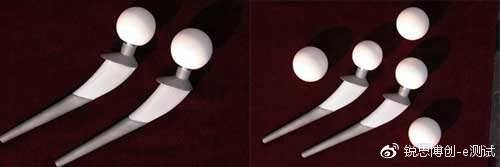

ZrO2陶瓷于20世紀80年代中期開始應用于人工關節,由于氧化鋯存在三種晶形,并且在晶形轉化的時候會引起體積,使材料容易發生開裂,產生裂紋,影響其作為人工關節的使用壽命。因此和齒類材料一樣,純的氧化鋯也不能作為人工關節材料使用。為了提高氧化鋯的穩定性,通過熱處理和添加一些摻雜穩定劑,如Y2O3、CeO2、MgO等,來穩定其晶體結構,使其在常溫下能保持四方相,增強其機械強度。1988年,摻雜Y2O3的四方晶相氧化鋯(Y-TZP)首次進行人工關節臨床應用,但Y-TZP在150~400℃潮濕環境中時,會導致t-ZrO2失穩,進而導致四方相向單斜相轉變,最終會導致其力學性能惡化,而人工關節假體在人體內處于被體液所包裹的壞境中,這種惡化會導致Y-TZP人工關節失敗的可能性增大。由于存在這種失敗的可能性,其無法100%保證臨床應用的可靠性和穩定性。目前,Y-TZP人工關節已經停止使用。

最初的陶瓷人工關節并不完善,陶瓷人工關節到目前為止已經經歷了四代工藝改進,逐漸趨于完善。第四代人工陶瓷關節復合了氧化鋯等數種氧化晶體材料,其性能已較大幅度地優越于第三代陶瓷關節,具有良好的韌性和強度。復合氧化鋯陶瓷材料后,晶體顆粒會更小。更重要的是,氧化鋯可以分散和吸收斷裂的能量,抑制裂紋擴展。是目前應用于臨床髖關節置換的最好的假體材料。尤其是對于運動量較大的中青年患者,耐磨性最佳的陶瓷材料是最為理想的。

03-氧傳感器

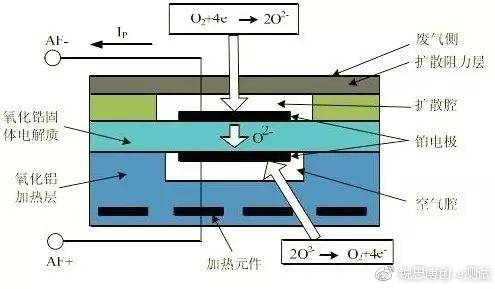

采用氧化鋯制成的傳感器有良好的導電性,在控制汽車尾氣、電廠鍋爐的燃燒上起到重要作用。汽車工業中在使用三效催化轉化器降低排放污染的發動機上,氧傳感器是必不可少的,氧化鋯式氧傳感器是基于氧化鋯固體電解質的材料特性來檢測尾氣中氧濃度的,按檢測空燃比數值的范圍不同分為:窄型氧傳感器和寬型氧傳感器。窄型氧傳感器即“傳統氧傳感器”,只能檢測空燃比是大于或小于14.7;寬型氧傳感器即新式氧傳感器,簡稱“空燃比傳感器”,能檢測的空燃比范圍為23:1~11:1,且檢測精度高,不僅能使發動機實現稀混合氣或濃混合氣控制,而且噴油量的控制更加精確。氧化鋯式氧傳感器是目前最成熟,產量最大的一種氧傳感器。是汽車排放控制系統中的關鍵部件之一,其信號輸出特性直接影響發動機的燃油經濟性和排放控制。

04- 汽車尾氣凈化催化劑助劑

汽車尾氣凈化催化劑一般由三個部分組成:載體(董青石、氧化鋁)、助催化劑(納米涂層增大比表面積、同時作為儲氫材料)、催化劑(一般汽油車位鉑鈀銠等,柴油車為釩鎢鈦等)。其中鋯鈰固溶體復合氧化物材料作為助催化劑使用,是十分重要的涂層材料。其具備四個方面的特點:

1、鈰、鋯兩種金屬可在較寬范圍內有效復合;

2、高溫穩定性好;

3、高氧化還原能力(Ce4+/Ce3+);

4、高儲氧放氧能力。

這些特征是三效催化劑使用鋯鈰固溶體后具有很高的低溫催化轉化能力。國內生產汽車尾氣催化劑材料鋯鈰固溶體的企業有威孚高科、貴研鉑業,博晶科技等。另外,鋯鈰固溶體在傳感器材料、拋光材料、燃料電池、結構材料高強度陶瓷等領域亦有廣泛的應用。

05-化工合成芳烴催化劑

長久以來,氧化鋯一直用于異構合成研究。異構合成是將合成氣高選擇性地轉化為異丁烯和異丁烷( i-C4)的過程,主要以氧化鋯、氧化釷、氧化鈰等金屬氧化物為活性組分自Pichler等第一次研究了異構合成之后,氧化鋯以其較高的i-C4選擇性、無放射性成為了異構合成催化研究的核心。這種高選擇性地生成i-C4的現象一直被歸因于氧化鋯表面兼 具酸、堿性和氧化、還原性。氧化鋯有三種晶相:單斜相、四方相和立方相,其晶相隨制備方法的改變而不同,不同晶相的氧化鋯表面性質完全不同,從而影響催化活性及異構合成的產物分布。楊成等通過采用共沉淀法和水熱法制備了三種不同粒徑、不同結構的納米氧化鋯催化劑,研究了其合成氣催化轉化性能。合成氣( CO+H2)能在氧化鋯表面直接催化轉化生成芳烴,而芳烴的選擇性及收率受制于表面酸性質。單斜相氧化鋯比四方相更有利于CO轉化,其中,比表面積較大、酸量較大的小粒徑氧化鋯表現出最高的CO轉化率及產物收率;而大晶粒單斜相氧化鋯表現出最高的芳烴選擇性,這與其較高的酸性位密度相對應。該應用還未規模性在工業中應用,但是如果單一的氧化鋯催化劑能夠將合成氣一步催化轉化為芳烴或高辛烷值產物,就可以規避由金屬、分子篩摻雜催化體系中活性中心不匹配的問題,對未來能源的發展具有極深遠的意義。

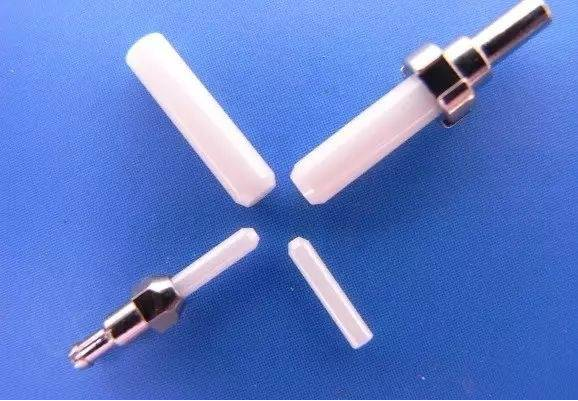

06-光纖連接器陶瓷插芯

納米氧化釔穩定氧化鋯(Nano-YSZ)粉體,因其優異的力學性能、化學穩定性和極高的精密度等,可以用來制備光纖連接器的稀土結構陶瓷光纖插芯(精密針)和套筒,是光纖網絡中應用面最廣并且需求量最大的光纖無源器,是信息網絡基礎設施建設的重要組成部分。

主要的光纖陶瓷插芯生產企業有中國的三環集團、深圳太辰、威誼光通和寧波韻升等企業,日本的Adamant、京瓷、大平洋、精工,韓國大源,臺灣富士康集團等。中國的陶瓷插芯產量(含在華外資企業的產量)接近全球總產量的93%。

07-移動終端產品

隨著5G、無線充電等新型傳輸方式的臨近,無線頻段越來越復雜,金屬機殼屏蔽將成為重大瓶頸。布局嚴格要求的5G天線,需要變換現有的金屬機殼材質,陶瓷和玻璃都將成為可選方案。同時對于無線充電技術來講,金屬材料也是非常不友好的。因為目前大多數無線充電技術均采用電磁波原料,而金屬對于電磁波會造成干擾,使得充電效率大大降低。可替代材料有塑料、玻璃和陶瓷。塑料易有刮痕,玻璃易碎,陶瓷材料憑借其優異的物理特性正逐步滲透到智能手機的外觀件領域。

2014年金立手機首次推出以氧化鋯陶瓷作為背板材料的智能手機-天鑒W808,此后華為、小米等手機廠商相繼推出了該類型手機,逐漸使得氧化鋯陶瓷手機背殼被大眾知曉。小米MIX配備的全陶瓷機身,選擇僅次于藍寶石硬度的微晶鋯陶瓷作為坯料,經7天1500°C高溫煅燒,莫氏硬度高達8.5,鑰匙、刀具等都不會造成任何磨損。

該行業目前還處于孕育期,大部分生產廠家還在投資布局階段。根據IDC公布的數據預測2017年手機出貨量將達到15.3億部,未來5年將以3.8%的增速增長。如果氧化鋯陶瓷作為機身后蓋發展樂觀,華為、小米、iphone等幾大手機商大規模采用氧化鋯陶瓷后板,至2020年氧化鋯粉末在陶瓷手機背殼領域中的市場規模將達到300億元左右。而且在市場需求方面,陶瓷部件中外廠商站在同一起跑線上,氧化鋯外觀件和指紋識別貼片領域將是國內廠商的天下。

目前,ViVO、魅族、MOTO、一加等廠商已經開始儲備陶瓷后蓋手機,iPhone也在積極試樣氧化鋯陶瓷方案。現在氧化鋯還未大規模放量,原因是成本高、產能不足,且生產工藝相對玻璃還是較復雜,因此目前還只適用于中高端手機。但近幾年通過三環集團、長盈精密、順絡電子、國瓷材料、伯恩、藍思科技等廠商的持續擴產推進,成本、良率、產能問題均得到一定程度的解決,預計手機陶瓷后蓋產業啟動在即,百億市場值得期待。

在指紋解鎖應用時,氧化鋯介電常數是藍寶石3倍,信號更靈敏,相較于 iPhone Touch ID 采用的 0.3mm 藍寶石蓋板,同等厚度識別度更高;或者同等識別度時可薄可厚,做厚時強度、抗摔性將顯著提高。預計未來5-10年,指紋識別將成為智能手機的標配。

除此之外,氧化鋯陶瓷由于其耐磨,親膚以及獨特的美感,非常適合應用于智能穿戴設備,如智能手表、手環等。國內小米手環制造商華米科技在2015年推出了氧化鋯陶瓷材質的智能手環Amazifit。預計今后將有更多的氧化鋯陶瓷制智能穿戴設備推出。

08-坩堝

在冶煉稀有、難熔貴金屬及合金時,由于需要加熱到較高溫度,一般材料難以滿足要求,采用氧化鋯制成的坩堝可加熱到2430℃,氧化鋯成為高溫條件下使用坩堝的首選材料。

09-特種刀具

陶瓷刀具在20世紀初期即有使用,但因其脆性局限其使用范圍。近年來,隨著納米復合氧化鋯復合材料的進步,其韌性大幅改善。陶瓷刀從原有的航空航天等高科技領域開始擴大到工業陶瓷刀具,現在,已廣泛應用于日常生活領域中。氧化鋯可加工成各種刀具,氧化鋯陶瓷刀片是利用屬于非金屬材料的特種陶瓷原料加工而成,由于控制了原料純度和顆粒尺寸細化,并添加了各種碳化物、氮化物、硼化物和氧化物等改善其性能,同時通過顆粒、晶須、相變、微裂紋和幾種增韌機理的協同作用提高其斷裂韌性,使氧化鋯陶瓷具有優異的性能,在具有傳統金屬刀具優點同時,還具有不生銹、健康、耐磨等優點,被譽為陶瓷鋼。

目前家用氧化鋯陶瓷刀有很多品牌,包括德國雙立人、日本京瓷,美迪亞MIDDIA、金澳、蘇泊爾等。

10-燃料電池

固體氧化物燃料電池用鋯基電解質是SOFC中應用最為廣泛,研究最多的電解質材料。立方穩定ZrO2基電解質材料擁有極大的離子電導率,在高溫下、氧化和還原氣氛中保持良好的化學穩定性,并且在很大的氧分壓范圍內具有純的氧離子導電特性,同時具有很好的機械加工強度,可制作成致密膜電解質,因此其滿足了固體氧化物燃料電池的幾乎所有要求,成為制備SOFC電解質材料的首選,是固體氧化物燃料電池的核心部件。其電解質材料為釔穩定納米氧化鋯(YSZ),正極為YSZ表面鍍Ni等金屬,適用于中大型燃料發電項目。

但固體氧化物燃料電池中的ZrO2基固體電解質運行溫度太高(1000℃),存在材料會緩慢分解、相際擴散及金屬連接材料腐蝕等缺點。因此,將其工作溫度降低至中溫范圍(600~800℃)成為SOFC發展的方向。但YSZ電解質在600℃電導率僅為0.001S/cm,電解質電導率只有在0.05S/cm以上,才能實現SOFC的高功率密度,因此目前的YSZ電導率無法滿足高功率密度燃料電池的要求。為了提高ZrO2基固體電解質材料電導率,科學工作者在ZrO2的摻雜改性方面進行大量研究,并取得了顯著成果。Sc2O3穩定的ZrO2(ScSZ)在氧化鋯類固體電解質中顯示了最高的電導率,并且其高溫化學活性和熱膨脹系數與YSZ相同,便于選用配套的電極材料,是YSZ的重要替代材料。

隨著SOFC工藝發展的日趨成熟,部分歐美廠家突破了ScSZ的合成工藝,使ScSZ開始了SOFC電解質膜的商用化進程。目前,美、日等國采用稀土鋯化合物作為電解質材料突破了SOFC中溫操作技術,加工和運行成本得以大幅降低,其商品化前景日漸明朗。全球ScSZ粉體的產量遠遠滿足不了SOFC快速發展需求,供求短缺的矛盾日益凸顯。

11-特種機械零部件

陶瓷材料的脆性限制了其應用發展,納米陶瓷是解決陶瓷脆性一種非常重要的途徑。實驗證明,可以利用ZrO2四方相相變為單斜相產生顯微裂痕和殘余應力對陶瓷進行增韌。當ZrO2顆粒在納米級時轉變溫度可降到室溫以下。因此納米ZrO2能夠明顯提高陶瓷的室溫強度和應力強度因子,從而使陶瓷韌性成倍提高。特種超韌型納米復合氧化鋯在軸承、軸套、閥球、殼體等領域有廣泛應用。

12-耐火材料

由于氧化鋯的熔點高、導熱系數低、化學性能穩定,所以常用做耐火材料。用納米氧化鋯制備的耐火材料優勢更加顯著,耐高溫(使用溫度可達2200℃)、強度高、絕熱性能好、化學穩定性優,主要用于操作溫度在2000℃以上的環境中。